برای دیدن خلاصه مطالب فیلم زیر را مشاهده فرمایید:

اگر بخواهیم خیلی خلاصه بگوییم: ابزار دقیق یعنی تمام تجهیزاتی که برای اندازهگیری، کنترل و نظارت دقیق روی پارامترهای حیاتی مثل دما، فشار، جریان و سطح در صنایع استفاده میشوند. بدون ابزار دقیق، کنترل فرآیندهای صنعتی تقریباً غیرممکن است.

اما چرا اینقدر مهم است؟ چون:

- کیفیت محصول بالا میرود

- خطا و هزینهها کم میشود

- ایمنی کارگران و تجهیزات تضمین میگردد

در این مقاله میخوانید:

ابزار دقیق چیست و چه اجزایی دارد؟

انواع تجهیزات ابزار دقیق (دما، فشار، جریان، سطح، آنالایزرها و…)

کاربرد ابزار دقیق در صنایع نفت، گاز، پتروشیمی، نیروگاه، داروسازی، فولاد و تصفیه آب

تجهیزات پرتابل و کالیبراسیون

راهنمای انتخاب و خرید تجهیزات ابزار دقیق

ابزار دقیق چیست و چرا اهمیت دارد؟

ابزار دقیق (Instrumentation) مجموعهای از تجهیزات الکتریکی، الکترونیکی و مکانیکی است که وظیفه اندازهگیری، نظارت، ثبت و کنترل پارامترهای حیاتی در فرایندهای صنعتی را بر عهده دارند.

ابزار دقیق با دقت بالا و قابلیت تکرارپذیری ساخته میشود تا اندازهگیری به صورت صحیح و قابل اعتماد انجام شود.

مثال ساده:

- سنسور دما → دما را اندازه میگیرد و به سیگنال الکتریکی تبدیل میکند

- ترانسمیتر فشار → مقدار فشار را اندازهگیری و به اتاق کنترل ارسال میکند

- کنترلر PID → دادهها را پردازش کرده و فرمان مناسب را به عملگر (مثل شیر کنترل) میدهد

هرچه این سیستمها دقیقتر باشند، خطای اندازهگیری کمتر و کارایی خط تولید بیشتر خواهد بود.

مزایای استفاده از ابزار دقیق صنعتی

استفاده از ابزار دقیق صنعتی مزایای فراوانی دارد که شامل:

- دقت بالا → حداقل خطا در اندازهگیری و کنترل

- افزایش بهرهوری → کاهش توقف خطوط و افزایش تولید

- کاهش هزینهها → جلوگیری از ضایعات و مصرف بیهوده انرژی

- ایمنی بیشتر → پایش شرایط خطرناک و پیشگیری از انفجار یا حادثه

- کیفیت بالاتر محصول → تولید مطابق استاندارد و افزایش رضایت مشتری

اجزای اصلی ابزار دقیق و کارکرد هر کدام

تجهیزات ابزار دقیق معمولاً از اجزای اصلی مختلفی تشکیل شده است:

1-سنسور: تعریف، انواع و خروجیها

سنسور (Sensors) برای تبدیل کمیت فیزیکی به یک سیگنال الکتریکی یا در دستگاههای پنوماتیک به یک سیگنال نیوماتیکی استفاده میشود.

به عنوان مثال، یک سنسور دما، دمای محیط را اندازهگیری کرده و آن را به سیگنال الکتریکی تبدیل میکند.

1.1) انواع سنسورها

- سنسورهای الکتریکی: شامل ترمیستور، ترموکوپل، RTD و سنسورهای IC.

- سنسورهای غیر الکتریکی: با استفاده از انبساط مایعات و فلزات اندازهگیری میکنند، مانند ترمومتر (با انبساط مایعات) و بیمتال (با انبساط فلز).

- سنسورهای فشار: برای اندازهگیری فشار سیالات در مخازن یا لولهها، شامل بردن تیوب و مانومتر. سنسورهای فشار پیزو مقاومتی، پیزو الکتریکی و خازنی نیز از انواع آن هستند.

- سنسورهای جریان سنج: برای اندازهگیری جریان سیالات، شامل توربینی، مغناطیسی و صفحه سوراخدار.

- سنسورهای مجاورتی (Proximity Sensors): برای تشخیص وجود اجسام از فاصله معین به صورت غیر تماسی، شامل سنسور القایی، خازنی، التراسونیک و نوری (فتوالکتریک).

- سنسورهای سطح: برای اندازهگیری سطح مواد در مخازن. خروجی سنسورها میتواند به صورت مقاومت، ظرفیت الکتریکی، جابجایی و غیره باشد.

2-الکترونیک/پردازش سیگنال

بخش الکترونیک سیگنالهای الکتریکی را از سنسور دریافت کرده و آنها را پردازش میکند.

در بسیاری از ابزارهای دقیق، الکترونیک دارای یک مدار الکترونیکی برای پردازش سیگنالها است.

3-ترانسدیوسر / ترانسمیتر:

- ترانسدیوسر (مبدل – Transducer):تبدیل سیگنال سنسور به استاندارد (4-20mA یا 0-10V).

- ترانسمیتر (Transmitter): اندازهگیری و ارسال کمیت فیزیکی به اتاق کنترل.

4-نمایشگر / کنترلر / عنصر نهایی

- نمایشگر (Display/Indicator): نشان دادن مقدار (دیجیتال، آنالوگ، LED و…).

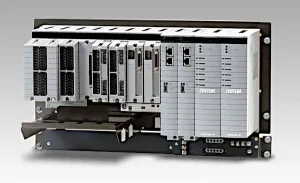

- کنترلر (Controller): تنظیم و اصلاح خروجی بر اساس مقدار مطلوب (DCS، PLC، کنترل فازی).

- عنصر نهایی (Final Control Element): اجرای فرمان نهایی (مثل باز/بسته شدن شیر کنترل)

5-ذخیرهسازی و دیتالاگر / رکوردر

رکوردر (Recorder) یا دیتالاگر (Datalogger) برای ثبت و ذخیره تغییرات فرآیند به صورت شبانهروزی و انتقال اطلاعات از طریق USB، Ethernet یا Wi-Fi است.

معرفی انواع تجهیزات ابزار دقیق

انواع ابزار دقیق و معرفی تجهیزات ابزار دقیق را میتوان به دو صورت دستهبندی کرد: از نظر نوع عملکرد و از نظر پارامتری:

1-دستهبندی تجهیزات بر حسب عملکرد:

| تصویر | نوع تجهیز | توضیحات |

|---|---|---|

|

کنترلرها (Controllers) | ابزارهایی برای کنترل دما، فشار، سطح و رطوبت؛ مهمترین آنها PID است. |

| نمایشگرها (Indicators) | ابزارهایی برای نمایش مقادیر اندازهگیریشده. | |

|

ترانسمیترها (Transmitters) | انتقال مقادیر فشار، دما، فلو یا سطح بهصورت سیگنالهای استاندارد (۴-۲۰mA). |

|

سوئیچها (Switches) | قطع و وصل فرآیند در صورت عبور کمیت فیزیکی از حد مجاز. |

|

محرکها (Actuators) | اجزای نهایی که فرمان از کنترلکننده گرفته و عمل مکانیکی (مثل شیر کنترلی) انجام میدهند. |

2-دستهبندی تجهیزات بر حسب پارامتر اندازهگیری:

انواع تجهیزات ابزار دقیق شامل طیف وسیعی از ابزارها میشود که مهمترین آنها عبارتند از:

| پارامتر | تجهیزات رایج | کاربرد |

|---|---|---|

| دما | ترموکوپل، RTD، ترمیستور، دماسنج مادون قرمز، ترانسمیتر دما، ترمومتر، ترمواستات | اندازهگیری و کنترل دما در فرآیندها |

| فشار | گیج فشار، ترانسمیتر فشار، سوئیچ فشار، مانومتر، سنسور فشار مذاب | اندازهگیری و کنترل فشار سیالات و گازها |

| جریان (فلو) | فلومتر، روتامتر، فلو سوئیچ | اندازهگیری و کنترل جریان سیالات |

| سطح | لول گیج، سنسور سطح، ترانسمیتر سطح، سوئیچ سطح | اندازهگیری و کنترل سطح مایعات و جامدات |

| تحلیلی | pH متر، آنالایزر، دتکتور گاز، هدایتسنج، DO متر، TDS متر | آنالیز ترکیبات شیمیایی و ایمنی محیط |

| سایر | رطوبتسنج، ویسکوزیمتر، دانسیمتر، سنسور ارتعاش، لودسل، مولتیمتر، اسیلوسکوپ | اندازهگیری ویژگیهای فیزیکی و الکتریکی |

| تجهیزات پرتابل | کالیبراتور پرتابل، تسترهای سیگنال، دتکتور گاز پرتابل | اندازهگیری و تست در محل (On-site) |

1.2) ابزار دقیق اندازه گیری دما:

این تجهیزات برای اندازهگیری و کنترل دما به کار میروند.

- ترموکوپل (Thermocouple): از پرکاربردترین سنسورها برای اندازهگیری دما با قابلیت اندازهگیری رنج وسیعی از دماها (انواع K, J, T, R, S با محدودههای دمایی مختلف).

- RTD (ردیابهای دمای مقاومتی): حسگرهای مقاومتی دما.

- ترمیستور: نوعی سنسور دما.

- دماسنج مادون قرمز (پایرومتر): برای اندازهگیری دمای غیر تماسی.

- ترانسمیتر دما (Temperature Transmitter): برای تبدیل سیگنالهای الکتریکی از سنسورها به سیگنال استاندارد (4-20mA یا 0-10V).

- ترمومتر: برای اندازهگیری دما با استفاده از تغییرات خواص فیزیکی.

- ترمواستات: برای کنترل دما و تنظیم وضعیت گرمایی سیستمها.

2.2) ابزار دقیق اندازه گیری فشار:

این تجهیزات برای اندازهگیری و کنترل فشار به کار میروند.

- گیج فشار (Pressure Gauge): برای نمایش و اندازهگیری محلی فشار استفاده میشود و آن را به اتاق کنترل (CCR) انتقال نمی دهند.

در فیلم زیر با کالیبره گیج فشار آشنا می شوید.

- ترانسمیتر فشار (Pressure Transmitter): برای انتقال و تبدیل سیگنال فشار به سیگنال قابل استفاده در سیستمهای کنترلی.

- سوئیچ فشار (Pressure Switch): برای کنترل و قطع و وصل خودکار سیستمها بر اساس مقدار فشار.

- مانومتر: برای اندازهگیری فشار کم.

- سنسور فشار (Melt Pressure Sensor): در صنایع تزریق پلاستیک برای کنترل فشار مواد مذاب.

3.2) ابزار دقیق جریان (فلو):

این تجهیزات برای اندازهگیری و کنترل جریان سیال به کار میروند.

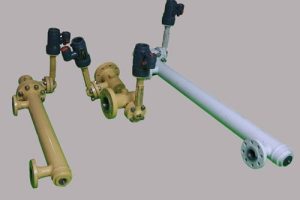

- فلومتر (Flowmeter): برای اندازهگیری میزان جریان سیال (حجمی یا جرمی) در لولهها، کانالها، شامل فلومترهای الکترومغناطیسی، کوریولیس، توربینی، اولتراسونیک، ورتکس و صفحهسوراخدار.

- روتامتر (Rotameter): برای اندازهگیری جریان سیال.

- فلو سوئیچ (Flow Switch): برای تشخیص و کنترل جریان سیال و تولید سیگنال الکتریکی کنترلی.

4.2) ابزار دقیق سطح:

این تجهیزات برای اندازهگیری و کنترل سطح مایعات و جامدات در مخازن و ظروف استفاده میشوند.

- لول گیج (Level Gauge): برای نمایش محلی سطح.

- سنسور سطح (Level Sensor): برای اندازهگیری سطح مواد.

- ترانسمیتر سطح (Level Transmitter): برای اندازهگیری پیوسته سطح و تبدیل سیگنال سطح به سیگنال قابل استفاده در سیستمهای کنترلی (راداری، التراسونیک، خازنی، دیسپلیسری، شناوری).

- سوئیچ سطح (Level Switch): برای تشخیص نقطهای وجود یا عدم وجود ماده در یک سطح خاص و کنترل و قطع و وصل خودکار سیستمها بر اساس سطح مواد (خازنی، دیاپازونی، شناوری، مغناطیسی).

5.2) پارامترهای تحلیلی/شیمیایی:

- ابزار دقیق تحلیلی (Analytical Instruments): برای اندازهگیری ترکیب شیمیایی مواد.

- pH متر: برای اندازهگیری فعالیت یون هیدروژن در محلولهای مبتنی بر آب و اسیدی یا بازی بودن محلول.

- آنالایزرها: شامل آنالایزرهای شیمیایی برای تحلیل ترکیبات شیمیایی.

- دتکتور گاز (Gas Detector): برای شناسایی و اندازهگیری گازهایی که برای انسان خطرناک هستند (قابل اشتعال و انفجار، سمی، اسیدی یا اکسیدکننده) در انواع ثابت و پرتابل.

- هدایت سنجی (Conductivity Meter): برای اندازهگیری هدایت الکتریکی آب.

- DO متر (Dissolved Oxygen Meter): برای اندازهگیری میزان اکسیژن حل شده در آب.

- TDS متر (Total Dissolved Solids Meter): برای اندازهگیری کل مواد جامد محلول در آب.

6.2) سایر انواع:

- ابزار رطوبت سنجی: شامل رطوبتسنج خازنی، مقاومتی، نقطهشبنمسنج و رطوبتسنج روانسنج.

- ویسکوزیمتر: برای اندازهگیری ویسکوزیته.

- دانسیمتر: برای اندازهگیری چگالی.

- سنسورهای ارتعاش و سرعت: شامل تاکومتر، حسگر سرعت خطی و شتابسنج.

- لودسل (Load Cell): برای اندازهگیری نیرو یا وزن.

- ابزار دقیق الکتریکی: شامل اسیلوسکوپ، مولتیمتر و آنالایزر قدرت.

- ابزار دقیق محیطی: شامل ایستگاههای هواشناسی، مانیتورهای کیفیت هوا و سنسورهای کیفیت آب.

- ابزار دقیق الکتریکی: شامل اسیلوسکوپ، مولتیمتر و آنالایزر قدرت.

- دتکتور گاز (Gas Detector): ابزار دقیق ضد انفجار برای شناسایی و اندازهگیری گازهای خطرناک (قابل اشتعال، سمی، اسیدی) در محیط، در دو نوع ثابت و پرتابل.

- سنسورهای مجاورتی (Proximity Sensors): برای تشخیص وجود اجسام در فاصله معین به صورت غیرتماسی (القایی، خازنی، فتوالکتریک، التراسونیک).

7.2) تجهیزات پرتابل ابزار دقیق:

تجهیزات پرتابل ابزار دقیق ابزارهای بسیار مفیدی برای کارشناسان فنی هستند که امکان تست، کالیبراسیون و اندازهگیری در محل را فراهم میکنند. این تجهیزات به خصوص در سایتهای صنعتی، پالایشگاهها، نیروگاهها و صنایع فولاد که دسترسی به تجهیزات ثابت دشوار است، کاربرد فراوانی دارند.

همچنین، تجهیزات اندازه گیری و ابزار دقیق شامل تجهیزات کالیبراسیون و آنالایزر سیالات نیز میشود.

کاتالوگ تجهیزات ابزار دقیق فرتاک ایمن ویژن حاوی اطلاعات جامعی درباره تمامی این محصولات است.

کاربرد ابزار دقیق

ابزارهای دقیق در انواع مختلف صنایع و حوزهها مورد استفاده قرار میگیرند.

اگر می خواهید با هر کدام از کاربرد های ابزار دقیق آشنا شوید پس ادامه این مقاله را از دست ندهید.

کاربرد ابزار دقیق در صنعت نفت و گاز

- اندازه گیری فشار، دما مربوط به لوله های انتقال سیال (نفت و گاز)

- اندازه گیری جریان سیال عبوری در لوله های انتقال سیال

- اندازه گیری سطح و فشار مخازن ذخیره نفت و فراورده های نفتی

- تشخیص گازهای نشتی از مخازن و لوله ها به منظور جلوگیری از انفجار در سایت

کاربرد ابزار دقیق در صنایع شیمی و پتروشیمی

- اندازه گیری دبی حجمی و جرمی سیالات( رنگ، اسید و باز، مواد پلیمری و…)

- اندازه گیری فشار و دمای مربوط به مخازن و راکتور های مورد استفاده در این صنعت

- اندازه گیری کمیت هایی نظیر PH، رسانایی، غلظت و…

- اندازه گیری سطح مخازن ذخیره سازی مواد اولیه و فرآورده ها

کاربرد ابزار دقیق در نیروگاه های تولید برق

- از آب موجود در چرخه ی بخار نیروگاه حرارتی (نیروگاه بخار) در اکثر موارد باید درصد خلوص بالایی داشته باشد لذا اندازه گیری پارامتر هایی نظیر PH، هدایت الکتریکی، اکسیژن محلول و … مهم است که در این راستا از تجهیزات و سنسور های ابزار دقیق استفاده می کنند.

- اندازه گیری فلوی حجمی و جرمی گازوئیل ورودی به بویلر در نیروگاه ها توسط فلومتر های ابزار دقیق صورت می گیرد.

- اندازه گیری سطح مربوط به مخازن دخیره سوخت و آب

- اندازه گیری دما و فشار بویلر که جزو پارامتر های مهم و حیاتی در نیروگاه به شمار می روند خصوصا جهت حفظ ایمنی

- اندازه گیری دمای مربوط به سیم پیچ های ماشین های الکتریکی نظیر ترانسفورماتور و ژنراتور

- اندازه گیری فشار توربین جهت نشان دادن وضعیت آن

کاربرد ابزار دقیق در صنایع داروسازی

- در صنایع دارویی جهت استریل کردن تجهیزات از دستگاهی به نام اتوکلاو (Auto Clave) استفاده می کنند. این به صورتی است که معمولا دما، فشار در اتوکلاو بالاست و اندازه گیری آنها نیز اهمیت زیادی دارد.لذا برای اندازه گیری این پارامتر ها از سنسور های فشار و دما استفاده می نمایند.

- تشخیص و نظارت بر گازهای سمی و قابل اشتعال در مناطق تولید دارو

- اندازه گیری فشار و دما و نظارت بر مقادیر آنها جهت نزدیک شدن دارو ها به استاندارد های مورد نیاز

- اندازه گیری کمیت هایی نظیر PH، رسانایی، اکسیژن محلول، ORP و …

- اندازه گیری سطح و فشار مربوط به مخازن ذخیره سازی مواد اولیه و محصولات

- اندازه گیری دما و فشار در راکتور های مورد استفاده در این صنعت

کاربرد ابزار دقیق درصنایع غذا و نوشیدنی

- استفاده از سنسورهایی نظیر لودسل جهت دستیابی به دقت پر کردن و بسته بندی

- استفاده از تجهیزات اندازه گیری جریان سیال جهت اندازه گیری سیالاتی نظیر آب، شربت ها، مواد افزودنی

- اندازه گیری کمیت هایی نظیر PH و ORP با استفاده از تجهیزات ابزار دقیق امکان پذیر است.

- اندازه گیری سطح سیلو های دخیره مواد غذایی

- در اتوماسیون مربوط به کارخانجات جهت عملیاتی نظیر شمارش محصولات از سنسور های خازنی یا نوری استفاده می شود.

- اندازه گیری و کنترل و نمایش کمیت هایی نظیر دما، فشار که در راکتور های موجود در خط تولید مواد غذایی از اهمیت زیادی برخوردارند، توسط تجهیزات ابزار دقیق صورت می پذیرد.

کاربرد ابزار دقیق در صنایع فولاد

- یکی از واحد های مهم کارخانه های فولاد کوره های حرارتی آن می باشد که جهت اندازه گیری دما در این کوره ها از تجهیزات ابزار دقیق استفاده می شود.

- جهت اندازه گیری جریان سیال در لوله های انتقال سیال از تجهیزات ابزاردقیق استفاده می شود.

- جهت نظارت بر ضخامت ورق های تولیدی کارخانه های تولید فولاد از ابزار دقیق استفاده می شود.

کاربرد ابزار دقیق درصنایع سیمان

- اندازه گیری سطح در مخازن مواد خام و سیلو های ذخیره سیمان

- اندازه گیری پارامتر های کیفی آب نظیر PH، DO، رسانایی و …

- اندازه گیری میزان سوخت مصرفی کوره سیمان توسط فلومتر ها

- اندازه گیری فشار و دمای دیگ های بخار

کاربرد ابزار دقیق در ایستگاه های تصفیه آب

- برای اندازه گیری میزان جریان سیال (آب) از فلومتر های ابزار دقیق استفاده می کند.

- اندازه گیری PH آب (که درصد اسیدی یا بازی بودن را نشان می دهد) در فرآیندهای تصفیه آب بسیار مهم است که جهت اندازه گیری آن از تجهیزات ابزار دقیق استفاده می نمایند.

- یکی از شاخص های دیگر کیفیت آب TDS یا کل مواد جامد محلول می باشد که به مفهوم مجموع غلظت همه یون های موجود در آب می باشد جهت اندازه گیری این شاخص از ابزار دقیق به نام TDS متر استفاده می شود

- DO یا میزان اکسیژن حل شده در آب از دیگر پارامتر های مهم کیفیت آب می باشد که جهت اندازه گیری آن از تجهیز ابزار دقیقی به نام DO متر استفاده می شود.

- EC یا هدایت الکتریکی یکی دیگر از پارامتر های مهم کیفیت آب می باشد که جهت اندازه گیری آن از تجهیز ابزار دقیقی به نام EC متر استفاده می شود.

- جهت اندازه گیری فشار مخازن تصفیه خانه ها از تجهیزات فشار ابزار دقیق استفاده می شود.

مراحل اجرای یک پروژه ابزار دقیق

- طراحی و انتخاب تجهیزات – بر اساس پارامتر، محیط عملیاتی و استاندارد

- تأمین و خرید – انتخاب برند معتبر و مطمئن

- نصب و راهاندازی – نصب دقیق و استاندارد در محل

- بهرهبرداری و کالیبراسیون دورهای – تضمین عملکرد صحیح و ایمن سیستم

تکنولوژیهای نوین و آینده ابزار دقیق

پیشرفت صنعت ابزار دقیق فقط محدود به سنسورها و تجهیزات اندازهگیری سنتی نیست؛ امروزه فناوریهای نوین باعث شدهاند که این حوزه وارد دنیای دیجیتال، هوشمند و متصل شود.

پروتکلهای صنعتی (HART، Modbus، Profibus، IO-Link)

در ابزار دقیق مدرن، سیگنالها دیگر صرفاً آنالوگ نیستند. با استفاده از پروتکلهای دیجیتال مانند

HART، FOUNDATION Fieldbus، PROFIBUS PA، MODBUS RTU و IO-Link،

ارتباط بین تجهیزات و سیستمهای کنترل بسیار سریعتر، دقیقتر و هوشمندتر شده است.

- انتقال حجم بالای دادهها

- عیبیابی از راه دور

- یکپارچهسازی تجهیزات مختلف

اینترنت اشیاء صنعتی (IIoT) و ارتباط بیسیم

ورود اینترنت اشیا (IoT) به صنعت، انقلابی در ابزار دقیق ایجاد کرده است.

امروزه امکان نظارت و کنترل فرآیندها از راه دور و حتی با تلفن همراه وجود دارد.

ارتباطات بیسیم میان سنسورها و سیستمهای کنترل علاوه بر کاهش هزینههای کابلکشی،

سرعت و انعطافپذیری بالاتری در مانیتورینگ ایجاد کرده است.

تحلیل داده و هوش مصنوعی در نگهداری پیشبینانه

یکی از ارزشمندترین تحولات، تحلیل دادههای ابزار دقیق با کمک هوش مصنوعی است.

با جمعآوری و تحلیل دادهها:

- مشکلات و خطاهای احتمالی زودتر شناسایی میشوند

- هزینه تعمیرات ناگهانی کاهش مییابد

- بهرهوری تجهیزات و طول عمر آنها افزایش پیدا میکند

این همان نگهداری پیشبینانه (Predictive Maintenance) است که آینده ابزار دقیق را شکل میدهد.

چالشها و مسائل اندازهگیری

- غیرخطی بودن خروجی در برخی حسگرها (مثل ترموکوپلها)

- حساسیت به لرزش در سنسورهای فشار خازنی

- نویز الکتریکی و سیگنالهای موقتی که دقت اندازهگیری را کاهش میدهند

برای رفع این مشکلات از مفاهیمی مانند میرایی (Damping) در ترانسمیترها استفاده میشود تا سیگنال خروجی پایدارتر و کنترل دقیقتر باشد.

استانداردها و الزامات ایمنی (IEC، ATEX، SIL)

ابزار دقیق مخصوصاً در صنایع نفت، گاز و پتروشیمی باید مطابق با استانداردهای سختگیرانه طراحی شود:

- ATEX: تجهیزات مناسب محیطهای مستعد انفجار

- IEC و SIL: استانداردهای بینالمللی برای ایمنی و قابلیت اطمینان

- Explosion-Proof Equipment: تجهیزات ضدانفجار برای محیطهای خطرناک

ابزار دقیق در شرایط سخت

بسیاری از تجهیزات باید در شرایط دما و فشار بالا، رطوبت یا محیطهای خورنده کار کنند. برای همین:

- طراحی ویژه برای دوام بالا لازم است

- هزینه تولید بیشتر میشود

- ایمنی کاربران و تجهیزات تضمین میگردد

نمونه بارز آن، اتوکلاوهای صنایع داروسازی است که نیازمند کنترل دقیق دما و فشار برای ایمنی و کیفیت محصول هستند.

نتیجه: آینده ابزار دقیق در مسیر هوشمندسازی، دیجیتالیشدن و ایمنتر شدن حرکت میکند.

مهندسی ابزار دقیق و رشته ابزار دقیق چیست؟

مهندسی ابزار دقیق و رشته ابزار دقیق در واقع علم اندازه گیری و کنترل متغیر های فرآیند(کمیت های فیزیکی) نظیر دما، فشار، جریان سیال و ارتفاع سیال و …می باشد.

معمولا Instrumentattion در کنار واژه کنترل نیز استفاده می شود.

مهندسی ابزار دقیق معمولا در عناوین مختلف زیر در ایران ارائه می شود:

کاردانی ناپیوسته برق-رشته الکترونیک و ابزار دقیق

کارشناسی ناپیوسته برق-مهندسی کنترل-گرایش ابزار دقیق

کارشناسی ناپیوسته مهندسی فناوری کنترل-گرایش ابزار دقیق

کارشناسی ارشد ناپیوسته-مهندسی ابزار دقیق و اوتوماسیون صنایع نفت

چطور تجهیزات ابزار دقیق مناسب انتخاب کنیم؟

- به نوع صنعت (نفت، فولاد، داروسازی…) توجه کنید

- دقت مورد نیاز را مشخص کنید (مثلاً 0.1% یا 1%)

- شرایط محیطی (دما بالا، رطوبت، محیطهای انفجاری) را در نظر بگیرید

- برند معتبر و خدمات پس از فروش اهمیت دارد

- حتماً به کاتالوگ تجهیزات ابزار دقیق مراجعه کنید

تأمین و ساخت محصولات ابزار دقیق و خدمات فرتاک ایمن ویژن

شرکت فرتاک ایمن ویژن به عنوان یک تامین کننده تجهیزات ابزار دقیق، انواع محصولات ابزار دقیق از برندهای معتبر بینالمللی را ارائه میدهد. انتخاب صحیح تجهیزات ابزار دقیق نیازمند درک کامل نوع پارامتر مورد اندازهگیری، محیط عملیاتی (مانند خطر انفجار یا دما و رطوبت بالا)، دقت مورد نیاز و استانداردهای موجود است.

فرتاک ایمن ویژن نه تنها در فروش تجهیزات ابزار دقیق پیشرو است، بلکه در زمینه کالیبراسیون تجهیزات ابزار دقیق نیز خدمات تخصصی ارائه میدهد. کالیبراسیون دقیق و دورهای برای افزایش دقت، کاهش خطا و اطمینان از عملکرد صحیح تجهیزات در محیطهای صنعتی ضروری است.

برای دریافت مشاوره تخصصی، استعلام قیمت ابزار دقیق و یا دریافت کاتالوگ تجهیزات ابزار دقیق و محصولات شرکت، میتوانید همین حالا با کارشناسان شرکت فرتاک ایمن ویژن تماس بگیرید.

ما متعهد به ارائه بهترین راهکارها و محصولات ابزار دقیق با کیفیت بالا برای نیازهای صنعتی شما هستیم.

📞 برای مشاوره، استعلام قیمت یا دریافت کاتالوگ محصولات ابزار دقیق، همین حالا با کارشناسان فرتاک ایمن ویژن تماس بگیرید.

سوالات متداول

1. ابزار دقیق چیست و چه کاربردی در صنایع مختلف دارد؟

ابزار دقیق مجموعهای از تجهیزات برای اندازهگیری، کنترل و نظارت بر پارامترهای فیزیکی مثل دما، فشار، سطح و جریان در فرایندهای صنعتی است. این ابزارها در صنایع نفت، گاز، پتروشیمی، فولاد، غذایی و داروسازی کاربرد حیاتی دارند.

2. تفاوت بین گیج، ترانسمیتر و سوئیچ در ابزار دقیق چیست؟

گیج فقط نمایش میدهد، ترانسمیتر سیگنال ارسال میکند، و سوئیچ وقتی پارامتر از حد مجاز رد شود، واکنش نشان میدهد. هر کدام کاربرد خاصی در سیستمهای ابزار دقیق دارند.

3. تجهیزات ابزار دقیق پرتابل چه مزایایی دارند؟

تجهیزات پرتابل امکان تست، بررسی و کالیبراسیون را بهصورت سریع و در محل فراهم میکنند؛ بهخصوص در محیطهای صنعتی دشوار یا مکانهایی که نصب تجهیزات ثابت سخت است.

4. چگونه تجهیزات ابزار دقیق مناسب برای یک پروژه صنعتی انتخاب کنیم؟

انتخاب بر اساس نوع پارامتر مورد اندازهگیری، محیط عملیاتی (مثلاً خطر انفجار یا دما و رطوبت بالا)، دقت مورد نیاز و برند یا استانداردهای موجود انجام میشود.

5. آیا کالیبراسیون تجهیزات ابزار دقیق ضروری است؟

بله، کالیبراسیون دقیق و دورهای باعث افزایش دقت، کاهش خطا، و اطمینان از عملکرد صحیح تجهیزات در محیطهای صنعتی میشود.

6. فرتاک ایمن ویژن چه برندهایی را در زمینه ابزار دقیق تأمین میکند؟

این شرکت انواع تجهیزات از برندهای معتبر بینالمللی را تأمین میکند. برای دریافت لیست برندها یا مشاوره خرید، میتوانید با کارشناسان فنی تماس بگیرید.

2 پاسخ

سلام و درود متشکرم خیلی به کارمون اومد

خداروشکر اگه سوالی بود در خدمتتون هستیم