کنترل ولو Control Valve یکی از اجزای کلیدی در سیستمهای کنترلی صنعتی است که نقش مهمی در تنظیم جریان سیالات، گازها و بخارات ایفا میکند.

این تجهیزات با دریافت سیگنالهای کنترلی از سیستمهای اتوماسیون، میزان جریان را بهدقت تنظیم کرده و بهرهوری سیستم را افزایش میدهند.

انواع ولو در پالایشگاه

بهطور کلی، ولو به تجهیزاتی اطلاق میشود که برای کنترل جریان سیال (مانند گاز، مایع یا جامد) در سیستمهای لولهکشی و فرآیندی استفاده میشود.

ولوها میتوانند به صورت دستی، موتوری یا پنوماتیکی باز و بسته شوند. ولو ها انواع مختلفی دارند که انواع ولو های ابزار دقیق عبارتند از:

-

گیت ولو (Gate Valve):

- برای قطع و وصل کامل جریان استفاده میشود.

- مناسب برای جریانهای مستقیم و عدم نیاز به تنظیم جریان.

-

گلوب ولو (Globe Valve):

- برای تنظیم جریان سیال استفاده میشود.

- مناسب برای کاربردهایی که نیاز به کنترل دقیق جریان دارند.

-

بال ولو (Ball Valve):

- از یک گوی برای باز و بسته کردن جریان استفاده میکند.

- سرعت عمل بالا و مقاومت کم در برابر جریان دارد.

-

پلاگ ولو (Plug Valve):

- مشابه بال ولو ولی با استفاده از یک پلاگ برای کنترل جریان.

- معمولاً در سیستمهای گاز و هوا استفاده میشود.

-

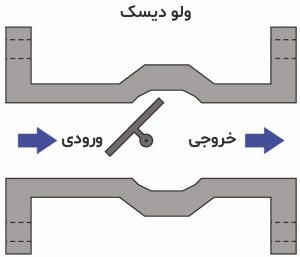

پاپت ولو (Butterfly Valve):

- دارای دیسک چرخشی است که بهصورت زاویهای باز و بسته میشود.

- وزن کم و قابلیت نصب آسان دارد.

-

چک ولو (Check Valve):

- برای جلوگیری از بازگشت جریان سیال استفاده میشود.

- فقط اجازه جریان در یک جهت را میدهد.

-

سولنوئید ولو (Solenoid Valve):

- با استفاده از یک سولنوئید الکتریکی باز و بسته میشود.

- معمولاً در سیستمهای کنترلی اتوماتیک استفاده میشود.

-

دیافراگم ولو (Diaphragm Valve):

- دارای دیافراگم انعطافپذیر برای باز و بسته کردن جریان است.

- مناسب برای سیالات خورنده و سوسپانسیونها.

-

کنترل ولو (Control Valve):

- برای تنظیم دقیق جریان و فشار سیال در سیستمهای فرآیندی استفاده میشود.

- معمولاً به سیستمهای کنترلی متصل است.

این انواع ولو هر کدام برای کاربردهای خاصی طراحی شدهاند و بر اساس نیازهای فرآیندی و نوع سیال مورد استفاده قرار میگیرند.

در ادامه با کنترل ولو و انواع ولوهای کنترلی که نوع خاصی از ولو است که برای تنظیم دقیق جریان سیال در یک سیستم استفاده میشود، آشنا می شویم.

همچنین بخوانید: در این مقاله کنترل ولو سامسون 3251 با مدل دیگر از کنترل ولو سامسون آشنا می شوید.

کنترل ولو valve چیست؟

شیر کنترلی (Control Valve) دستگاهی مکانیکی است که در صنایع فرآیندی برای تنظیم جریان سیال و به طبع آن، فشار، دما یا سطح مورد استفاده قرار می گیرد.

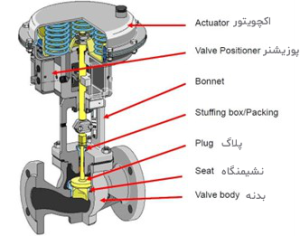

یک شیر کنترلی عموما از سه بخش تشکیل شده است:

بدنه(Body):

بدنه یک ولو محل عبور سیال را فراهم کرده و شامل کلیه قطعات ثابت و متحرکی است که جریان آن سیال را کنترل می کنند.

اکچویتور(Actuator):

این بخش با استفاده از یک منبع انرژی خارجی (مانند هوا، انرژی الکتریکی و یا نیروی هیدرولیک) اجزا متحرک بدنه شیر را در یک موقعیت مطلوب قرار میدهد.

پوزیشنر(Positioner):

این تجهیز بر اساس فیدبکی که از یک سیستم کنترل دریافت می کند موقعیت دقیق ولو را تنظیم می نماید.

شیرهای کنترلی در صنایع مختلف از جمله نفت و گاز، فولاد،صنایع شیمیایی و دارویی و نیروگاه ها پرکاربرد بوده و نقش نگه داشتن پارامترهای فرآیندی در محدوده مطلوب را به عهده دارند.

شرکت فرتاک ایمن ویژن تأمین کننده تجهیزات ابزار دقیق و واردات و فروش تجهیزات ابزار دقیق را برعهده دارد.

در ادامه این مطلب برخی از اصطلاحات کلیدی حوزه کنترل ولو و همچنین انواع آن را معرفی کرده و موضوعاتی از قبیل سایزینگ Control Valve و نحوه انتخاب آن و همچنین مشکلات شیر کنترلی را شرح خواهیم داد، پس لطفا تا انتهای مطلب با ما همراه باشید و برای دیدن اجزا کنترل ولو ویدیو را از دست ندید.

همچنین بخوانید: پوزیشنر سامسون سری 3731

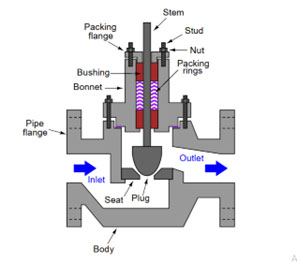

اجزای بدنه کنترل ولو

1)تریم ولو (Valve Trim):

این اصطلاح به اجزاء موجود در بدنه ولو که عمل کنترل یا باز و بسته کردن ولو را انجام داده و در تماس مستقیم با سیال هستند اطلاق می گردد.

مانند پلاگ (Plug) و ساقه (Stem) و نشیمنگاه ولو (Seat).

1-1)پلاگ (Plug):

پلاگ یک قطعه متحرک است که با تنظیم موقعیت آن میتوان میزان باز و بسته بودن Control Valve را کنترل کرد.

2-1)نشیمنگاه (Seat):

بخش غیر متحرک تریم ولو است.

با تنظیم موقعیت پلاگ نسبت به seat، ولو قادر است نرخ جریان عبوری را کنترل نماید.

3-1)استم (Stem):

قطعه ای است که اتصال مکانیکی اکچویتور و پلاگ را فراهم می کند.

2)کنترل (Throttling):

این نوع مکانیزم شامل تنظیم دقیق موقعیت شیر برای کنترل نرخ جریان سیال است.

در این روش ولو به صورت تدریجی و پیوسته باز یا بسته می گردد تا نرخ جریان مورد نظر به دست آید.

این نوع کنترل در لوپ های کنترلی دما و فشار و سطح در صنایع استفاده می گردد.

3)کنترل (On-off):

بر خلاف کنترل Throttling، در این روش ولو فقط در یکی از دو حالت جریان حداکثری (کاملا باز) یا قطع جریان (کاملا بسته) مورد استفاده قرار می گیرد.

4)کلاس نشتی ولو (Leakage Class):

کلاس های مختلف نشتی بر اساس “میزان سیال عبوری از ولو در حالتی که Plug کاملا بر روی seat قرار بگیرد” تعریف می گردد.

کلاس نشتی بالا به معنی آب بندی خوب ولو در حالت بسته بودن آن می باشد که اصطلاحا به این وضعیت TSO یا Tight shut off گفته می شود.

تقسیم بندی انواع شیر های کنترلی از لحاظ بدنه (Body)

در این جدول به مقایسه انواع کنترل ولوها به همراه مزایا، معایب و ویژگیها پرداخته ایم که میتواند به شما در انتخاب صحیح Control Valve ها بر اساس نیاز خاص هر صنعت کمک کند.

| انواع کنترل ولو | ویژگیها | مزایا | معایب |

|---|---|---|---|

| 1) ولوهای ساقه کشویی | حرکت خطی ساقه برای باز و بسته کردن شیر. | – کنترل دقیق جریان- مناسب برای کنترل On-Off و Throttling | – محدودیت سایز- پیچیدگی در برخی طراحیها |

| 1-1) ولو دروازه ای | پلاگ به صورت تیغه یا صفحه که حرکت کشویی آن مسیر سیال را محدود میکند. | – کاربرد در قطع و وصل سیال- استفاده در انتقال سیالاتی مانند گاز و آب | – مناسب برای کنترل دقیق جریان نیست- نشت ممکن است در برخی شرایط رخ دهد |

| 2-1) ولو دیافراگمی | کنترل جریان از طریق یک غشا یا دیافراگم انعطافپذیر. | – استفاده در صنایع غذایی و دارویی- طراحی ساده | – دستیابی به Throttling دقیق دشوار است- محدودیت در برخی کاربردها |

| 3-1) ولو کروی | تغییر فاصله بین پلاگ و نشیمنگاه برای کنترل جریان. | – کنترل دقیق جریان و Throttling- مقاوم در برابر نشتی نسبت به ولو دروازهای | – محدودیت سایز- قیمت بالا |

| 2) ولوهای ساقه چرخشی | از چرخش شفت برای کنترل جریان به جای حرکت خطی ساقه استفاده میکند. | – طراحی سادهتر و مقرون به صرفه- مناسب برای کاربردهای On-Off | – کنترل دقیق جریان به اندازه ولوهای ساقه کشویی نیست |

| 1-2) ولو توپی | پلاگ کروی با سوراخی در مرکز که با چرخش آن مسیر عبور سیال باز یا بسته میشود. | – مناسب برای کنترل On-Off- قابلیت تغییر طراحی برای Throttling | – بیشتر برای On/Off کاربرد دارد- مناسب برای کنترل دقیق نیست |

| 2-2) ولو پروانه ای | پلاگ به صورت دیسک که با تغییر زاویه آن میزان بازشدگی کنترل میشود. | – مقرون به صرفه- محدودیت سایز ندارد | – ممکن است برای برخی کاربردها کارایی نداشته باشد- نیاز به نرمکننده در برخی مدلها |

| 3-2) ولو دیسک | طراحی بهبود یافته از ولو پروانه ای برای بسته شدن بهتر نشیمنگاه. | – قطع جریان با استفاده از دیسکهای فلزی و نشیمنگاه- عملکرد بهبود یافته نسبت به ولو پروانهای | – ممکن است برای برخی سیالات مناسب نباشد- محدودیت در برخی طراحیها |

با توجه به متفاوت بودن بدنه شیر کنترلی ها می توان آن ها را از لحاظ بدنه به دو دسته تقسیم کرد:

1)ولوهای ساقه کشویی (Sliding stem valves):

این ولوها با استفاده از حرکت خطی ساقه برای باز و بسته کردن شیر عمل می کنند.

به این ترتیب که با اعمال نیرو از سمت اکچویتور(Actuator)، ساقه ولو با حرکتی عمود بر جهت سیال میزان دبی را کنترل می نماید.

که این شیرهای کنترلی معمولا با بیرون کشیدن ساقه از بدنه بازتر می شوند و با فشار دادن دادن ساقه به بدنه بسته تر می شوند و اما نوع برعکس آن هم موجود است.

ولوهای ساقه کشویی در انواع زیر ساخته می شوند:

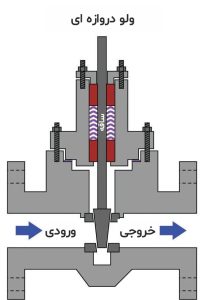

1-1)ولو دروازه ای (Gate valve):

در این شیرها پلاگ (Plug) به صورت یک تیغه یا صفحه بوده که با حرکت کشویی آن و محدود نمودن مسیر سیال، کنترل ولو صورت می پذیرد.

البته این شیرها عموما در کاربردهایی استفاده می شوند که نیاز به کنترل قطع و وصل سیال یا On-off داشته باشیم.

ولو دروازه ای در صنایعی استفاده می شود که در آن ها سیالات مانند گاز، آب، بخار و…انتقال می یابد و بعد از اینکه شیر ها به صورت کامل بسته می شود قطعی ایجاد می شود.

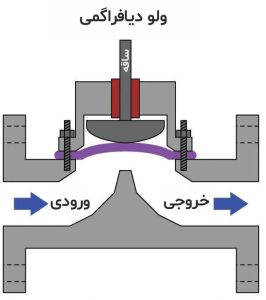

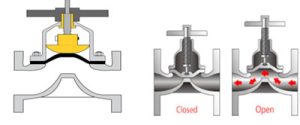

2-1) ولو دیافراگمی (Diaphragm valve):

در این شیرها کنترل جریان سیال از طریق یک غشا یا دیافراگم قابل انعطاف صورت می گیرد

به این صورت که stem با اعمال نیرو دیافراگم را به سمت seat فشار می دهد و جریان را مسدود می کند و بالعکس.

به دلیل خاصیت ارتجاعی ولو دیافراگم، دستیابی به Throttling دقیق ممکن است دشوار باشد.

این ولوها بیشتر در صنایع غذایی و دارویی کاربرد گسترده ای دارند.

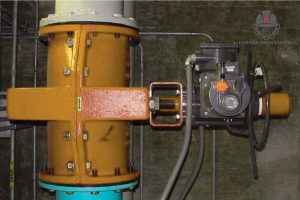

عکس زیر یک ولو دیافراگمی است که توسط یک موتور الکتریکی جریان فاضلاب تصفیه شده را کنترل می کند

همچنین بخوانید: با کنترل ولو فیشر آشنا شوید

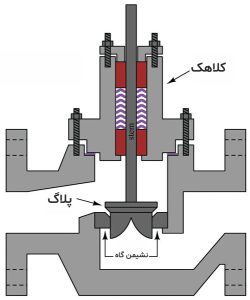

3-1)ولو کروی (Globe valves)

این ولوها به دلیل قابلیت کنترل دقیق جریان سیال شناخته شده اند

و به جرات می توان گفت که در حوزه کنترل Throttling محبوب ترین و متداول ترین نوع ولو های کنترلی می باشند.

از معایب این ولوها میتوان به محدودیت سایز و قیمت بالای آنها اشاره کرد.

در این نوع از ولو ها با تغییر فاصله بین پلاگ و بخش نشیمن گاه seat جریان سیال کنترل می شود.

این طرح یکی از محبوب ترین طرح ها برای کنترل Throttling است

در یک نوعی از آن پلاگ به خارج از نشیمن گاه می رود که در این حالت حلقه نشیمن گاه باعث می شود پلاگ و نشیمن گاه همیشه در یک راستا قرار بگیرند تا تنش های وارد شده بر پلاگ به حداقل برسد.

نسبت به ولو دروازه ای در برابر نشتی مقاومت بیشتری دارد و هزینه آن هم بیشتر است.

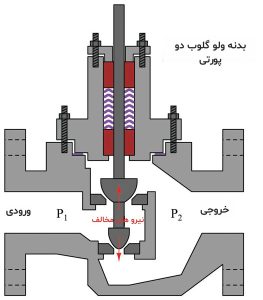

در نوع دیگر آن از دو جفت پلاگ که هر دو روی یک ساقه قرار دارند و یک جفت نشیمن گاه برای کاهش تنش های سیال استفاده می شود که به آن ها دو پورت گفته می شود.

همچنین بخوانید: در این مقاله کنترل ولو سامسون مدل 3241 آشنا می شوید.

2)ولوهای ساقه چرخشی (Rotary-stem valves):

یکی از روش های متفاوت برای کنترل جریان سیال قرار دادن یک عنصر چرخشی در مسیر جریان است که این ولو ها به جای حرکت ساقه به جلو و عقب از چرخش یک شفت استفاده می کند و به انواع زیر دسته بندی می شوند:

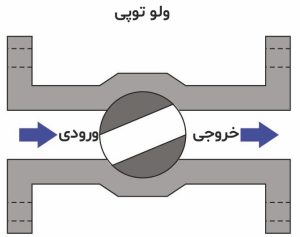

1-2) ولو توپی (Ball valve):

این ولو دارای یک پلاگ(Plug) کروی با سوراخی در مرکز است که با چرخش آن مسیر عبور سیال باز یا بسته می گردد.

هنگامی که مسیر عبوری جهت حرکت سیال موازی است، دریچه کاملاً باز است و هنگامی که مسیر عبوری عمود بر جهت حرکت سیال باشد، دریچه کاملا بسته است.

این ولوها عموما در کنترل On-off کاربرد دارند. شایان ذکر است که با ایجاد تغییرات در طرح حفره پلاگ کروی، می توان در کنترل Throttling نیز از این ولوها استفاده نمود.

کنترل جریان در شکل زیر در لبه باز شدن ولو توپی کنترل دقیق تری نسب به سوراخ های ساده ایجاد می کند.

ولو توپی کوچکتر و سبکتر از ولو دروازهای است.

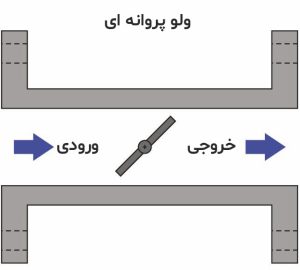

2-2) ولو پروانه ای (Butterfly valve):

در این نوع ولها پلاگ(Plug) به صورت یک دیسک می باشد که با تغییر زاویه دوران این دیسک میتوان مقدار بازشدگی ولو را کنترل نمود.

وقتی که دیسک، موازی با محور جریان سیال باشد، باز می شود و هنگامی که بر محور جریات عمود باشد، دیسک به طور کامل بسته می شود.

در طراحی کلاسیک این طرح برای محکم تر کردن قطع کننده سیال باید از نرم کننده seat استفاده کرد.

این ولوها محدودیت سایز ندارند و بسیار مقرون به صرفه هستند.

3-2) ولو دیسک (Disk valves)

این طرح با تغییر در ولو پروانه ای برای بهبود در سیستم بسته شدن نشیمنگاه ایجاد شده است.

که در آن قطع جریان حتی با استفاده از نشیمنگاه و دیسکهای فلزی امکانپذیر است.

تقسیم بندی انواع اکچویتور کنترل ولو (Actuator)

در اینجا جدول مقایسهای برای انواع اکچویتورهای Control Valve به همراه مزایا، معایب و ویژگیها آورده شده است که میتواند به شما کمک کند تا بر اساس نیاز خاص خود، اکچویتور مناسب برای کنترل ولو را انتخاب کنید.

|

انواع اکچویتور |

ویژگیها | مزایا | معایب |

|---|---|---|---|

| 1) اکچویتورهای پنوماتیکی | استفاده از فشار هوا برای ایجاد نیروی محرکه. حرکت ممکن است خطی یا چرخشی باشد. | – نصب آسان و هزینه پایینتر نسبت به انواع دیگر

– سرعت عملکرد بالا – قابلیت کار در شرایط سخت محیطی |

– نیاز به تامین هوای فشرده

– دقت کمتر در مقایسه با نوع دیافراگمی – ممکن است برای کاربردهای دقیق مناسب نباشد |

| 1-1) اکچویتور نیوماتیکی دیافراگمی | فشار هوا به دیافراگم انعطافپذیر وارد میشود و میزان باز و بسته شدن ولو را کنترل میکند. | – دقت بسیار بالا در کنترل Throttling

– اصطکاک کمتر و موقعیت یابی دقیقتر – مناسب برای کنترل دقیق سیال |

– نیاز به تعمیرات بیشتر

– محدودیت در ایجاد نیروهای بسیار زیاد |

| 2-1) اکچویتور نیوماتیکی پیستونی | فشار هوا باعث حرکت پیستون و فعال شدن مکانیزم کنترلی ولو میشود. | – نیروی بیشتری تولید میکند

– مناسب برای کاربردهایی که نیاز به نیروهای بزرگ دارند |

– دقت پایینتر در مقایسه با نوع دیافراگمی

– اندازه بزرگتر و پیچیدگی بیشتر |

| 3-1) اکچویتور نیوماتیکی دو پیستونی | فشار هوا یک جفت پیستون را حرکت داده و باعث حرکت مجموعه رک و پینیون میشود. | – توانایی تولید نیروی بالا

– عملکرد سریع و مناسب برای کاربردهای سنگین |

– پیچیدگی بیشتر در طراحی و ساخت

– مصرف انرژی بیشتر و نیاز به نیروی فنر برای برگشت به موقعیت اولیه |

| 2) اکچویتورهای هیدرولیکی | نیروی محرک از طریق فشار روغن تامین میشود. مشابه اکچویتورهای پیستونی، اما نیروی هیدرولیک به جای نیروی پنوماتیکی استفاده میشود. | – تولید نیروی بسیار بالا- پایدار و مقاوم در برابر تغییرات فشار

– دقت بالا در حفظ موقعیت ولو |

– هزینه بالا و نیاز به سیستم هیدرولیک جداگانه- سنگینی و حجم زیاد

– نیاز به نگهداری دقیق و مداوم سیستم هیدرولیک |

| 3) اکچویتورهای الکتریکی | نیروی محرکه از یک موتور الکتریکی و گیربکس تامین میشود. | – نیازی به سیال خارجی ندارد

– مناسب برای کنترل Throttling و On-Off – دقت بالا در کنترل حرکت |

– مصرف انرژی بالا

– نیاز به برق برای عملکرد – هزینه بالاتر نسبت به انواع پنوماتیکی و هیدرولیکی |

اکچویتور(Actuator) باعث می شوند که عمل کنترل سیال به صورت اتوماتیکی انجام شود و این اکچویتور های نصب شده روی کنترل ولو ها به دسته های مختلفی تقسیم می شوند که در ادامه به آنها می پردازیم.

1) اکچویتورهای پنوماتیکی یا نیوماتیکی (Pneumatic):

در این نوع اکچویتورها “فشار هوا” عامل ایجاد نیروی محرک بوده که عموما از طریق یک مبدل الکتریکی به نیوماتیکی تنظیم و وارد مکانیزم اکچویتور میشود.

(این مبدلها تحت عنوان ترنسدیوسر (Transducer) I/P شناخته می شوند زیرا سیگنال ارسالی الکتریکی به ولو را که به طور معمول 4 تا 20 میلی آمپر می باشد به سیگنال فشار هوای 3-15 psi مورد نیاز ولو تبدیل می کنند. این تجهیز معمولا به صورت یکپارچه با پوزیشنر ارائه می گردد)

حرکت آن بسته به طراحی که دارد ممکن است خطی یا چرخشی باشد.

تیپ های مختلف اکچویتورهای نیوماتیکی عبارتند از:

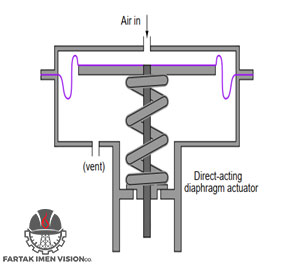

1-1) اکچویتور نیوماتیکی دیافراگمی:

در این اکچویتورها با اعمال فشار هوا به یک دیافراگم انعطاف پذیر که از طریق stem به مکانیزم ولو متصل است میزان باز و بسته شدن ولو کنترل می گردد.

این نوع اکچویتورها در کاربردهایی که کنترل دقیق سیال مهم و حیاتی می باشد بسیار موفق عمل می کنند

و در واقع دقیق ترین نوع کنترل Throttling را ارائه می دهند که علت آن وجود اصطکاک کمتر (نسبت به نوع پیستونی) و در نتیجه موقعیت یابی دقیق تر stem می باشد.

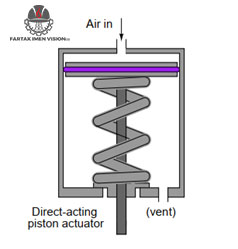

2-1) اکچویتور نیوماتیکی پیستونی:

در این نوع اکچویتور فشار هوا از طریق حرکت دادن یک پیستون موجب فعال شدن مکانیزم کنترلی ولو می گردد.

اکچویتورهای پیستونی نسبت به انواع دیافراگمی نیروی بیشتری تولید می کنند اما همانطور که قبلا گفته شد در کاربردهای Throttling دقت پایین تری نسبت نوع دیافراگمی دارند.

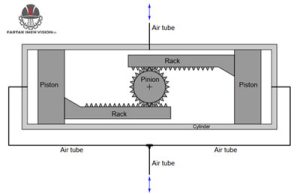

3-1) اکچویتور نیوماتیکی دو پیستونی:

در این نوع خاص فشار هوا یک جفت پیستون را به سمت مرکز یا خارج بدنه اکچویتور هل داده و باعث حرکت یک مجموعه رک و پینیون (Rack and Pinion) می گردد.

در برخی طرح ها نیز هنگامی که فشار هوا از پشت پیستون برداشته می شود نیروی فنر پیستون را به موقعیت اولیه برمی گرداند.

2)اکچویتورهای هیدرولیکی:

این اکچویتورها ساختاری مشابه اکچویتورهای پیستونی دارند با این تفاوت که نیروی محرک ولو از طریق فشار روغن یا در واقع نیروی هیدرولیک تامین می گردد.

این اکچویتورها توانایی ایجاد نیروهای بسیار بزرگی دارند و همچنین به دلیل تراکم ناپذیر بودن مایعات وضعیت بسیار پایداری را در حفظ موقعیت دقیق ولو ارائه می دهند.

3)اکچویتورهای الکتریکی:

اکچویتور برقی بر خلاف سایر اکچویترهایی که به آنها اشاره شد نیازی به تامین انرژی از یک سیال خارجی ندارند

و نیروی محرکه آنها از طریق یک موتور الکتریکی و گیربکس تامین می گردد.

این اکچویتورها در هم در کنترل Throttling و هم On-off قابلیت استفاده دارند.

نحوه کارکرد کنترل ولو

یک شیر کنترلی میتواند به صورت دستی یا اتوماتیک عمل کند. وقتی به صورت دستی استفاده میشود، اپراتور یا فرد مسئول با دستورات مشخص، ولو را باز یا بسته میکند.

اما در حالت اتوماتیک، سیستمهای کنترلی مثل سنسورها و کنترلرها به ولو دستور میدهند تا بر اساس پارامترهای تعیین شده، به صورت خودکار جریان راکنترل کند.

یک کنترل ولو اتوماتیک به روش زیر میتواند کار کند:

- برقی : دارای مکانیزمهای الکترونیکی هستند که به وسیلهٔ سیگنالهای الکتریکی و کنترلی عمل میکنند. این ولوها معمولاً با استفاده از سیستمهای الکترونیکی مثل سروموتورها، اکتواتورها یا سلنوئیدها کار میکنند. با دریافت سیگنالهای کنترلی، این ولوها باز یا بسته شده و جریان سیال را مدیریت می کنند.

- پنوماتیک: از هوا یا گاز فشرده برای عملکردشان استفاده میکنند. این ولوها اغلب با یک سیستم پنوماتیک که شامل سیلندرها و واحدهای کنترلی است، کار میکنند. وقتی که گاز فشرده به ولو فرستاده میشود، این ولوها میتوانند باز یا بسته شوند و جریان سیال را کنترل کنند.

- هیدرولیک: کنترل ولوهای هیدرولیک از روغن یا مایع هیدرولیک برای انتقال نیروی مکانیکی استفاده میکنند. این ولوها میتوانند با تغییر فشار مایع هیدرولیک در سیستم، باز یا بسته شوند. زمانی که فشار مایع به ولو اعمال میشود، آنها جریان مایع را به یک جهت مشخص تغییر میدهند و این به مدیریت جریان و فشار در سیستمهای هیدرولیک کمک می کند.

کاربرد کنترل ولو

شیر کنترلی ها در صنایع مختلفی مورد استفاده قرار میگیرند، از جمله

- صنایع نفت و گاز

- صنایع شیمیایی

- خودروسازی

- صنایع آب و فاضلاب

- صنایع غذایی و بسیاری دیگر

برخی از شایع ترین مشکلات کنترل ولو

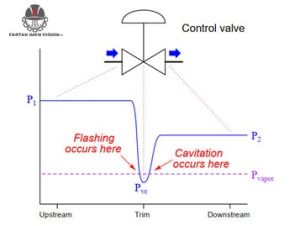

1) فلشینگ (Flashing):

هنگامی یک سیال وارد گذرگاه تنگ تریم یک شیر کنترل می گردد انرژی جنبشی (سرعت) آن افزایش یافته

و طبق قانون بقای انرژی، انرژی پتانسیل یا فشار آن نیز به همان نسبت باید کاهش پیدا کند.

به همین ترتیب اگر سیال عبوری از شیر کنترل یک مایع باشد و فشار مطلق آن به کمتر از فشار بخار آن برسد مایع به جوش آمده

و به سرعت تبدیل به بخار شده و در نتیجه فلوی عبوری از ولو خفه می شود.

از طرفی جوش آمدن مایع سبب حرکت بسیار سریع ذرات ریزمایع و اصابت آنها به تریم ولو می گردد که این امر در طول زمان آسیب به قطعات را به دنبال خواهد داشت.

2)کاویتاسیون (Cavitation):

اگر بعد از بروز فلشینگ، فشار در ناحیه پایین دست تریم ولو افزایش یابد و به حدی بالاتر از فشار بخار مایع برسد، بخار مجددا به شکل مایع در می آید. به این پدیده کاویتاسیون گفته می شود.

در این شرایط میکروجت های حاصله از قطرات بسیار ریز مایع با سرعتی بسیار زیاد به اجزاء کنترل ولو برخورد می کنند. این پدیده از فلشینگ هم مخرب تر می باشد.

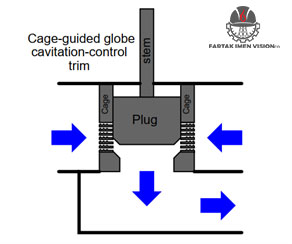

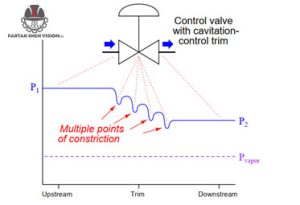

لازم به ذکر است یکی از روش های بسیار متداول جلوگیری از فلشینگ و Cavitation استفاده از تریم کنترل کاویتاسیون یا Cage می باشد.

در این روش با تعبیه یک Cage فشار سیال عبوری در چندین مرحله کاهش و مجددا افزایش می یابد بدون اینکه فشار آن به زیر حد فشار بخار آن برسد.

در شکل زیر طرح یکی از Cage های سری Cavitrol شرکت Fisher نشان داده شده است.

3)نویز ولو (Valve Noise):

نویز در ولو به صدا یا لرزش های ناخواسته ای اطلاق می شود که در خلال عملکرد ولو ایجاد می گردد.

کاویتاسیون، افت فشار بیش از حد، آشفتگی سیال، سرعت بالای سیال و حتی سیستم لوله کشی میتوانند از منابع ایجاد نویز باشند.

در استانداردهای مختلف میزان نویز مجاز برابر 85 دسی بل در مدت 8 ساعت کاکرد ولو ذکر شده است.

ابل ذکر است که اگر نویزی با شدت 110 دسی بل در داخل یک کنترل ولو ایجاد گردد تمام قطعات تریم ولو (پلاگ، سیت، استم) در عرض یک ساعت نابود خواهند شد.

خوشبختانه تکنیک های مختلفی جهت کنترل نویز وجود دارد که عبارتند از :

Path treatment:

در این تکنیک در پایین دست ولو از قبیل افزایش عایق خط و افزایش قطر لوله و یا استفاده از Silencer مدنظر قرار می گیرد.

Source treatment:

در این تکنیک مقابله با نویز در داخل مکانیزم ولو صورت می گیرد.

یکی از روشهای مقابله با نویز به شیوه Source Treatment، استفاده از Cage های سری whisper ساخت شرکت فیشر (fisher) می باشد.

در این تکنیک انرژی سیال با عبور از منافذ پر تعداد Cage پراکنده شده و با شیفت فرکانس صدای نویز به فرکانس هایی خارج از رنج شنوایی انسان از شدت آن کاسته می شود.

4) فرسایش (Erosion) و آسیب شیمیایی (Chemical Attack):

یکی از رایج ترین مشکلات کنترل ولوهای سرویس های دوغابی (مایعات حاوی ذرات ریز و جامد) فرسایش حاصل از برخورد ذرات جامد با تریم کنترل ولو میباشد.

از طرفی وجود ترکیبات شیمیایی خورنده نیز به مرور به قطعات داخلی ولو آسیب خواهد زد.

در هر دو مورد تنها راه حل موجود انتخاب متریال مناسب با ویژگی های سیال می باشد که در ادامه مقاله به آن خواهیم پرداخت.

cv در کنترل ولو چیست؟

به تعداد گالنهای آبی که در مدت زمان یک دقیقه از یک شیر کنترل عبور کرده و افت فشار ثابتی برابر 1PSI در آن ایجاد نماید ظرفیت یا ضریب فلوی ولو گفته می شود.

لازم به به ذکر است که در اغلب موارد این تعریف با فرض باز بودن کامل ولو بیان می گردد.

برای مثال مقدار Cv معادل 55 به این معناست که ولو مربوطه با فرض اینکه کاملا باز است میتواند 55 گالن آب را با افت فشار یک PSI از خود عبور دهد.

آموزش سایزینگ کنترل ولو

بدیهی است که یک شیر کنترل برای برآورده نمودن الزامات فرآیندی باید توانایی عبور دادن حداکثر فلوی مورد انتظار را داشته و به درستی سایز شده باشد.

مشخصا ولوی که برای یک کاربرد مشخص کوچک است در مواقع ضروری توانایی عبور حداکثر فلو را نخواهد داشت.

لذا در وهله اول اینگونه به نظر میرسد که برای کمتر کردن ریسک انتخاب یک ولو با سایز کوچک، انتخاب ولوی با سایز بزرگ تر شرایط را ایمن تر خواهد کرد

اما در عمل این انتخاب مشکلات دیگری را ایجاد خواهد نمود.

در واقع نه تنها در این شرایط کنترل فلوهای کم بسیار دشوار خواهد شد بلکه این امکان وجود دارد که ولو در وضعیت کاملا باز اجازه عبور فلوی بیش از اندازه ای را بدهد.

هدف از سایز کردن ولو درعمل بدست آوردن Cv و همچنین میزان نویز می باشد به نحوی که کلیه الزامات فرآیندی و ایمنی برآورده گردد.

با توجه به تعداد پارامترهای اساسی و فاکتورهای غیر خطی، محاسبه Cv مناسب نسبتا پیچیده بوده

و اکیدا توصیه می شود از نرم افزارهای سایزینگ ولو ارائه شده توسط سازندگان کنترل ولو استفاده گردد.

راهنمای انتخاب کنترل ولو و متریال مناسب آن

انتخاب متریال شیرکنترلی

انتخاب مواد مناسب برای کنترل ولو بر اساس فشار، دما، نوع سیال، خوردگی و فرسایش انجام میشود.

- قطعات داخلی (Stem, Seat, Plug) حداقل باید از استیل ضد زنگ S.S 316 باشند.

- در دماهای بالای 280°C، محیطهای خورنده و کاویتاسیون، Stellited یا Superduplex پیشنهاد میشود.

- بدنه ولو معمولاً از کربن استیل است، اما باید طبق مدارک پروژه بررسی شود.

- خطاهایی مانند نویز بالا و کاویتاسیون در نرمافزار سایزینگ، نشاندهنده نیاز به متریال مقاومتر است.

انتخاب شیرکنترلی مناسب

برای انتخاب شیرکنترلی، فاکتورهای زیر اهمیت دارند:

- میزان جریان: مشخص کردن حداقل و حداکثر دبی سیال.

- افت فشار: بررسی فشار ورودی و خروجی و محاسبه کاهش فشار.

- نوع ولو: انتخاب بین Throttling، On-Off و مقاومت در برابر خورندگی و کاویتاسیون.

- ظرفیت ولو: سایزینگ مناسب برای کنترل نویز و افت فشار.

- سازگاری متریال: متناسب با دمای سیال، خوردگی و ویسکوزیته.

- کلاس نشتی: تعیین سطح نشتی مجاز برای فرآیند.

- انتخاب اکچویتور: بر اساس نوع سیگنال (نیوماتیکی، الکتریکی، هیدرولیکی) و نیروی موردنیاز.

- ایمنی و استانداردها: رعایت الزامات صنعتی برای عملکرد مطمئن.

- ملاحظات هزینه: شامل هزینه خرید، نصب، نگهداری و انرژی.

جمعبندی

شیر کنترلی یکی از تجهیزات ضروری در صنایع مختلف از جمله نفت و گاز، پتروشیمی، صنایع غذایی و دارویی است.

انتخاب صحیح و نگهداری مناسب از این تجهیز، تأثیر مستقیم بر عملکرد و کارایی سیستم دارد.

برای خرید یا مشاوره در انتخاب شیرکنترلی، میتوانید با کارشناسان فروش ما با شماره 88800705-88800719 در ارتباط باشید.

محصولات کنترل ولو

برای مشاهده مدلها و برندهای متنوع شیرکنترلی و انتخاب مناسبترین گزینه برای نیازتان، به دستهبندی محصولات مراجعه کنید.

سوالات متداول

1.کنترل ولو چه کاربردهایی دارد؟

کنترل ولوها در صنایع مختلف از جمله نفت و گاز، شیمیایی، دارویی و نیروگاهها برای تنظیم جریان، فشار، دما و سطح مایعات استفاده میشوند.

2.اجزای اصلی کنترل ولو چیست؟

کنترل ولو شامل بدنه (Body)، اکچویتور (Actuator) و پوزیشنر (Positioner) است. همچنین تریم ولو شامل پالگ (Plug)، نشیمنگاه (Seat) و اتصل (Stem) میباشد.

تفاوت بین کنترل Throttling و off-On در کنترل ولوها چیست؟

کنترل Throttling برای تنظیم دقیق نرخ جریان استفاده میشود، در حالی که کنترل off-On فقط دو حالت باز و بسته را دارد.

4.چگونه میتوان یک کنترل ولو مناسب انتخاب کرد؟

انتخاب کنترل ولو بستگی به نیازهای خاص سیستم دارد، از جمله نوع مایع، نرخ جریان، دما و فشار.

5.مشکلات رایج کنترل ولوها چیست؟

مشکلات شامل آقشین (Flashing)، کاویتاسیون (Cavitation)، نویز (Noise) و آرتیایش (Erosion) میباشد که میتواند عملکرد ولو را تحت تأثیر قرار دهد.

6.CV در کنترل ولو چیست و چگونه محاسبه میشود؟

CV یا ظرفیت ولو معیاری برای اندازهگیری جریان آب از یک کنترل ولو در شرایط خاص است و بر اساس گالنهای آب در دقیقه در فشار مشخص محاسبه میشود.

7.چگونه میتوان از نویز در کنترل ولو جلوگیری کرد

استفاده از عایق صوتی، افزایش قطر لوله و استفاده از دستگاههای خاموشکننده (Silencer) میتواند به کاهش نویز کمک کند.

8.اکچویتورها چه نقشی در کنترل ولو دارند؟

اکچویتورها با ایجاد نیروی محرک، اجزای متحرک ولو را در موقعیت مناسب قرار میدهند و انواع مختلفی از جمله نیوماتیکی، هیدرولیکی و الکتریکی دارند.

15 پاسخ

ممنون از توضیحاتتون عالی بود

خواهش می کنم

اینا کنترل ولو صنعتی هستند؟؟

بله آقای سالاری

بسیار مفید و آموزنده متشکر

سلام آقا حسین خوشحالیم که براتون مفید بوده

نرم افزار سایزینگ کنترل ولو رو از کجا می تونم دانلود کنم؟؟

سلام آقای فاتحی، لینک دانلود براتون ایمیل شد، اگه سوالی داشتید با شماره 02188800719 تماس بگیرید

سلام، ممنون از توضیحات بسیار خوبتون، نرم افزار سایزینگ کنترل ولوو رو میخواستم.ممنون میشم اگه ایمیل کنید.

سلام خواهش میکنم

بله حتما

ببخشید نرم افزار سایرینگ ولو رو میخاستم و همچنین طریقه محاسبه ارفیس پلیت اگر لطف کنید برآیم ایمیل کنید..سپاس

سلام روزتون بخیر

ما از نرم افزار conval استفاده می کنیم که نسخه رایگان ندارد که این نرم افزار برای سایزینگ ولو و اوریفیس استفاده می شود

سلام. آیا امکان برگزاری دوره کنترل ولو به صورت حضوری در محل شرکت متقاضی وجود دارد؟

با سلام، در حال حاضر چنین امکانی وجود نداره، اما احتمالاً در آینده اضافه میکنیم.

شماره موبایل مدیر فروش ما 09123167158 هست. لطفاً با ایشون تماس بگیرید.

اگر سوال یا موردی داشتن، میتونن مستقیم با مدیر فروش در ارتباط باشید

سلام و درود! خیلی سپاس از شما برای انتشار این محتوای خوب. تو سایت CHN هم مقالهای با عنوان «آغاز یک تحول صنعتی با ورود نسل جدید کنترل ولوهای سامسون به ایران» منتشر شده که واقعا اطلاعات مفیدی داره و میتونه برای خیلیها کاربردی باشه.