نمایش همه 13 نتیجهمرتبسازی بر اساس جدیدترین

رگلاتورها تجهیزاتی برای کنترل فشار، جریان، ولتاژ یا دیگر پارامترهای فیزیکی هستند. در مواردی که جریان و فشار سیستم چندان بالا نیست و استفاده از کنترل ولو (Control Valve) بهصرفه نیست، از رگلاتور ولو استفاده میشود.

این تجهیزات با سرعت بیشتری نسبت به کنترل ولوها باز و بسته میشوند و هزینه کمتری دارند.

| نوع رگولاتور | توضیحات | انواع اصلی |

|---|---|---|

| رگولاتورهای پنوماتیکی | کنترل فشار هوا یا گازهای دیگر |

|

| رگولاتورهای الکتریکی | کنترل ولتاژ یا جریان الکتریکی |

|

| رگولاتورهای مکانیکی | کنترل فشار یا جریان مایعات و گازها |

|

که در ادامه مقاله به انواع رگولاتور های پنوماتیکی که مولد آن ها هوا یا سیال است، می پردازیم. با ما تا انتهای مقاله همراه باشید.

در فیلم زیر با تست رگولاتور فشار فیشر آشنا می شوید:

| نوع رگولاتور | عملکرد | بخشهای اصلی | مزایا | معایب |

|---|---|---|---|---|

| عملکرد مستقیم یا دایرکت آپریتد (Direct Operated) | – تنظیم فشار بهطور مستقیم از طریق دیافراگم یا فنر. – برای فشار خروجی کمتر از 1 psig یا 0.069 bar استفاده میشود. – مناسب برای کاهش فشار اولیه به فشارهای خروجی بیشتر. |

– المان محدود کننده: دیسک یا پلاگ برای تنظیم جریان. – المان اندازهگیری: دیافراگم برای حس فشار خروجی. – المان بارگذاری: وزنه یا فنر برای کنترل فشار. |

– تنظیم سریع فشار. – طراحی ساده و مناسب برای فشارهای پایین. |

– نوسانات در تنظیم فشار خروجی. – مناسب برای جریانهای پایین و فشارهای کمتر. |

| پیلوت آپریتد (Pilot Operated) | – تنظیم فشار با استفاده از یک سیستم پیلوت که کنترل دقیقتری دارد. – معمولاً برای فشارهای بالاتر و جریانهای بزرگتر بهکار میرود. – عملکرد دقیقتر و سریعتر نسبت به دایرکت آپریتد. |

– دیافراگم اصلی برای کنترل فشار. – سیستم پیلوت برای تنظیم دقیقتر فشار. – شیرهای کمکی و جکهای فشار. |

– دقت بالا در تنظیم فشار. – مناسب برای فشارهای بالاتر و جریانهای بیشتر. |

– پیچیدگی در طراحی و ساخت. – هزینه بالاتر نسبت به رگولاتور دایرکت آپریتد. |

برای این که رگلاتور ولو ها را بهتر درک کنیم، لازم است که به انواع مختلف آنها اشاره نماییم. رگلاتور ولو ها در کل بر اساس کاربرد مربوط شان مشخص میشوند.

همه ی رگلاتور ولو ها زیر مجموعه دو نوع کلی از رگلاتور ولو ها هستند:

ابتدا به صورت مختصر به توضیح این دو نوع می پردازیم.

این نوع از ولو ها اکثرا موقعی استفاده می شوند که فشار خروجی (Outlet Pressure) کمتر از 1 psig یا 0.069 bar است و کاربرد آنها بیشتر به عنوان کاهنده فشار اولیه برای فشار های خروجی بیشتر است.

در عملکرد، این نوع از ولو ها فشار بعد از ولو یا Downstream Pressure را یا به عنوان یک فرآیند داخلی یا با استفاده از یک خط کنترل خارجی حس می کنند.

فشار بعد از ولو، به یک فنر نیرو وارد می کند که دیافراگم متصل به پلاگ را تکان می دهد و مسیر جریان در داخل ولو را تغییر می دهد.

رگولاتور های Direct دارای سه بخش اصلی هستند:

المان محدود کننده رگولاتور ها به طور معمول یک دیسک یا پلاگ می باشند، که این المان با جا به جایی خود می تواند رگولاتور را باز و بسته و یا جریان سیال را به میزان لازم کنترل کند.

برای بسته شدن رگولاتور، المان محدود کننده به طور کامل بر روی اریفیس (Orifice) یا سوراخ رگولاتور قرار می گیرد.

المان اندازه گیری، معمولا یک یک دیافراگم انعطاف پذیر است که فشار خروجی (P2) را حس می کند، زمانی که فشار خروجی تغییر می کند، دیافراگم جا به جا می شود،

المان محدود کننده در اکثر موارد به دیافراگم به وسیله یک استم (Stem)متصل است، بنابرین با جا به جایی دیافراگم موجب حرکت المان محدود کننده می شود.

یک وزنه یا فنر به عنوان المان بارگذاری عمل می نماید، نیروی وزن وزنه یا نیروی فنر خلاف جهت نیروی اعمالی توسط فشار خروجی عمل می نماید.

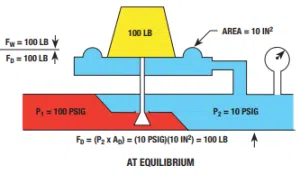

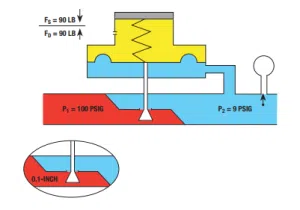

عکس فوق را در نظر بگیرید، در این مثال، یک رگولاتور عملکرد مستقیم را داریم که المان بارگذاری آن یک وزنه می باشد، وزنه دارای وزن 100 پوند می باشد که به سمت پایین وارد می شود،

از طرفی دیگر فشار خروجی ما 10 psi(g) بوده که بر روی دیافراگم رگولاتور می شود،

سطح مقطع رگولاتور 10 اینچ مربع بوده پس در نتیجه معادله نیرو های ما به صورت زیر نوشته می شود:

FD: 10in2 x 10 psi(g) = 100lb

نیروی FD همان نیرویی است که فشار خروجی به دیافراگم اعمال می نماید پس در نتیجه:

FW – FD = 100 LB – 100 LB = 0

که در اینجا FW نیروی وزن مربوط به وزنه می باشد، معادله بالا نشان دهنده در تعادل بودن سیستم رگولاتور است، پس در نتیجه دیسک یا پلاگ جا به جا نمی شود.

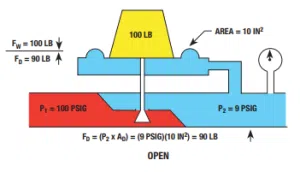

حال تصویر ذیل را در نظر بگیرید:

همانطور که مشاهده می فرمایید، فشار خروجی به 9 psi(g) کاهش یافته، در نتیجه نیروی اعمالی به از پایین به دیافراگم کاهش یافته و پلاگ یا دیسک به سمت پایین حرکت می نماید.

دیسک یا پلاگ با یک مثلث مشخص شده است که به این معنی است که با پایین رفتن پلاگ، رگولاتور باز می شود،

در برخی از رگولاتور های دیگر، مثلث وارونه بوده که به این معنی است که با بالا رفتن پلاگ رگولاتور باز می شود.

با باز شدن رگولاتور، جریان بیشتری عبور می نماید و باعث می شود که فشار خروجی مجدد به 10 psi(g) برسد،

به طبع اگر فشار خروجی به فشاری بیشتر از 10 psi(g) برسد، فشار اعمالی از پایین به دیافراگم بیشتر شده، و موجب می شود که پلاگ به سما بالا حرکت نماید،

در نتیجه رگولاتور بسته شده و فشار خروجی مجدد به مقدار 10 psi(g) باز خواهد گشت.

در اینجا فشار 10 psi(g) را Set Point یا تقطه تنظیم شده می گوییم، هر رگولاتوری یک دارای یک Set Point می باشد

که در اینجا با جرم وزنه تعیین می شود در بعد به مفهوم Set Point و جزئیات آن کامل خواهیم پرداخت.

یکی از مشکلات استفاده از وزنه به عنوان المان بازگذاری سرعت عملکرد می باشد.

زمانی که فشار خروجی به سرعت تغییر می کند، مقدار زمان قابل توجهی جهت تنظیم پلاگ لازم است، همچنین ممکن است که سیستم رگولاتور دچار اختلال و نوسان زیاد شود، بدین معنی که پلاگ به طور مداوم حرکت می کند و رگولاتور باز و بسته می شود.

یکی دیگر از مشکلات دیگر استفاده از وزنه، تنظیم Set Point می باشد، جهت تنظیم آن، باید تعدادی وزنه گذاشته و یا برداشته شوند

که این امر نامطلوب است، بنابراین اکثریت رگولاتور های امروزی از یک فنر استفاده می کنند،

چرا که عملکرد آن سریعتر بوده و با جمع و یا باز کردن فنر می توان Set Point را تغییر داد.

جهت انتخاب فنر برای رگولاتور، مورد حائز اهمیت، نرخ فنر (K) است که در رابطه نیروی فنر به عنوان ثابت K ظاهر می گردد، آن را تحت عنوان قانون هوک می شناسیم.

به عنوان مثال برای فشرده کردن یک فنر با نرخ 100 پوند بر اینچ به مقدار یک اینچ، به 100 پوند نیرو احتیاج داریم،

و برای یک فنر 500 پوند بر اینج، به 500 پوند نیرو برای این عمل نیاز داریم. طبیعی است که فنر دوم سخت تر از فنر اول است.

به جای استفاده از وزنه می توانیم از یک فنر با ثابت 100 پوند بر اینچ استفاده نماییم، و با تنظیم کننده ی فنر رگولاتور، فنر را یک اینج فشرده می نماییم تا نیروی فنر (Fs) به میزان 100 پوند را داشته باشیم.

میزان فشردگی فنر، Set Point یا مقدار فشار خروجی که میخواهیم داشته باشیم را مشخص می نماید، با تنظیم کردن فنر میتوانیم به فشار خروجی دلخواه خود برسیم.

در این مثال، فنر نیروی 100 پوند به سمت پایین را اعمال می نماید و فشار خروجی به سمت بالا به دیافراگم نیرو اعمال می کند (FD = P2 x AD) در این شرایط، سیستم رگولاتور در تعادل قرار دارد و دیسک یا پلاگ ولو ثابت می ماند.

با استفاده از فنر به جای وزنه ما به کنترل و پایداری بهتری در رگولاتور دست می یابیم و دیگر رگولاتور نسبت به هر تغییری کامل باز یا بسته نمیشود، در واقع مانند تعدادی وزنه متفاوت عمل می نماید.

شکل زیر را در نظر بگیرید:

فرض کنید که می خواهیم فشار خروجی را بر مقدار 10 psig ثابت نگه داریم، در اینجا فشار خروجی به 9 psig رسیده است،

نیروی وارده به دیافراگم 90 LB خواهد بود، در نتیجه فنر مقداری باز شده و در نتیجه پلاگ به سمت پایین حرکت می کند.

این امر به اندازه 0.1 اینچ پلاگ فنر را به سمت پایین حرکت می دهد و رگولاتور مقداری باز می شود.

همانطور که بیان کردیم، هدف یک رگولاتور ایده آل تامین نمودن جریان مورد نیاز در خروجی در عین ثابت نگه داشتن خروجی است،

اما تناقضی در این بحث وجود دارد زیرا برای افزایش مقدار جریان، باید فشار خروجی تغییر نماید.

بدین معنی که فشار خروجی باید کاهش یابد تا رگولاتور باز شود و در نتیجه مقدار جریان بیشتری را عبور دهد و برعکس.

همانطور که بیان کردیم، به دلیل تناقض موجود در عملکرد رگولاتور ها، یک خطا به وجود می آید،

و این خطا تحت عنوان Droop یا Offset عنوان می شود که همان مقدار اختلاف فشار با فشار Set Point است.

Droop رگولاتور های عملکرد مستقیم معمولا 10% یا 20% است. هر رگولاتور مشمول Droop می شود و فقط یک رگولاتور ایده ال است که بدون خطا فشار را در مقدار Set Point نگه می دارد.

یکی از روش های افزایش دقت رگولاتور، انتخاب فنر با ضریب سختی پایین تر است، زمانی که فنر مورد استفاده دارای ضریب سختی پایین تری است،

به ازای تغییرات فشار خروجی، پلاگ رگولاتور بیشتر جا به جا می شود و این امر سبب افزایش دقت رگولاتور می گردد.

با توجه به رابطه عکس فشار با سطح مقطع، با کاهش سطح مقطع دیافراگم نیرو افزایش می یابد و در نتیجه تغییرات پلاگ تا دیسک افزایش می باید که به افزایش دقت رگولاتور می انجامد.

با افزایش انداره Orifice، پلاگ یا دیسک به مقدار جا به جایی کمتری جهت رسیدن به جریان مورد نظر نیاز دارند.

این نوع از ولو ها زمانی استفاده می شوند که جریان یا Flow Rate بالایی را داشته باشیم یا نیاز به کنترل فشار بسیار دقیق وجود داشته باشد.

یکی از نوع های معروف ولو های پیلوت، از کنترل دو راهه استفاده می نماید.

دیافراگم اصلی ولو، به تغییرات فشار بعد از ولو واکنش نشان می دهد و این موجب تغییر موقعیت مکانی ولو می شود

و در همین زمان، دیافراگم پیلوت، بخشی از فشار ورودی کاهش یافته را به طرف دیگر دیافراگم اصلی منتقل می کند تا موقعیت پلاگ را بهتر کنترل کند.

ولو های دو راهه عملکرد سریعتری را ارائه می دهند.

که این دو نوع به تقسیم بندی های بیشتری منجر می شوند:

| نوع رگولاتور | توضیحات | تصویر |

|---|---|---|

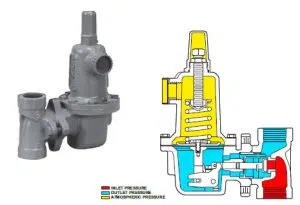

| پرشر ردیوسینگ رگولاتور (Pressure Reducing Regulator) | یک پرشر ریدیوسینگ ولو فشار خروجی مورد نظر را همزمان با تامین جریان عبوری مورد نیاز حفظ میکند. ست پوینت یا همان فشار خروجی رگلاتور فشاری است که کنترل میشود. فیشر مدل 627 در این نوع رگولاتورها استفاده میشود. فیلم زیر کارکرد پرشر ردیوسینگ رگولاتور و تست رگولاتور را توضیح داده است. |

|

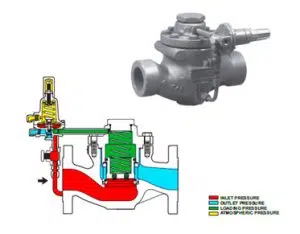

| بک پرشر رگولاتور (Back Pressure Regulator) | بک پرشر به فشار برگشتی در یک سیستم لولهکشی یا فرآیندی اشاره دارد که در بالادست یک ولو یا سیستم جریان سیال ایجاد میشود. این رگولاتور به کنترل فشار، حفاظت از تجهیزات و مدیریت جریان کمک میکند. رگولاتور فیشر مدل 63-EG از این نوع است. |

|

| پرشر ریلیف ولو (Pressure Relief Valve) | پرشر ریلیف ولو همان بک پرشر رگولاتور است، اما تفاوت اسمی به دلیل کاربرد مورد نظر دارد. عملکرد آن این است که از تجمع فشار یا Overpressure جلوگیری میکند و زمانی که فشار از مقدار تنظیم شده بیشتر شود، باز میشود. پرشر ریلیف فیشر مدل 289 یکی از نمونههاست. |

|

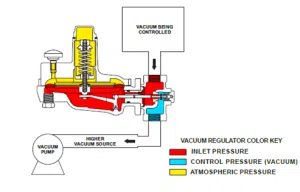

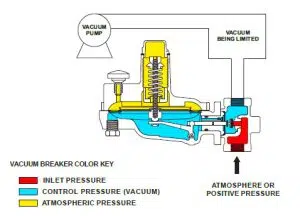

| وکیوم رگولاتور (Vacuum Regulator) | وکیوم رگولاتورها دستگاههایی هستند که فشار وکیوم را در سیستمها تنظیم و کنترل میکنند. این رگولاتورها فشار محیط را به فشار وکیوم مطلوب تبدیل میکنند و آن را ثابت نگه میدارند. |

|

| وکیوم بریکر (Vacuum Breaker) | وکیوم برکر از بیشتر شدن وکیوم یا خلا از یک مقدار خاص جلوگیری میکند. این دستگاه مشابه وکیوم رگولاتور است، اما وظیفه اصلی آن جلوگیری از افزایش بیش از حد وکیوم است. |

|

| پرشر سوئیچینگ رگولاتور (Pressure Switching Regulator) | این رگولاتورها برای ولو سوئیچینگ دو راهه یا سه راهه استفاده میشوند. در سیستمهای ولو سوئیچینگ سه راهه، زمانی که فشار از یک مقدار خاص کمتر یا بیشتر شود، جریان از یک خروجی به خروجی دیگر منتقل میشود. فیشر مدل 122A و 167A سوئیچینگ رگلاتور سه راهه از این نوع هستند. |

|

همچنین بخوانید: برای آشنایی با پرشر رگولاتور فیشر مدل 95H کلیک کنید

| مرحله | شرح |

|---|---|

| آمادگی اولیه |

|

| بررسی شرایط محیطی |

|

| خاموش کردن سیستم |

|

| تنظیم فشار |

|

| اندازهگیری و تنظیم نهایی |

|

| تثبیت و قفل کردن تنظیمات |

|

| بررسی نهایی و تست عملکرد |

|

| عنوان | توضیحات |

|---|---|

| مزایا |

|

| معایب |

|

| کاربرد | شرح |

|---|---|

| صنایع نفت و گاز |

|

| صنایع پتروشیمی |

|

| تأسیسات آب و فاضلاب |

|

| صنایع غذایی و دارویی |

|

| سیستمهای گرمایشی و سرمایشی |

|

| صنایع خودروسازی |

|

با انجام این مراحل، میتوانید مطمئن شوید که رگولاتور ولو شما به درستی کار میکند و از هر گونه مشکل احتمالی پیشگیری کنید.

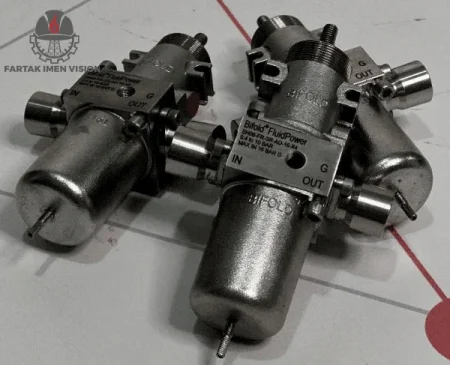

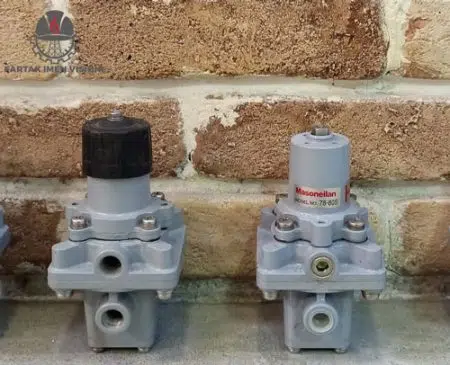

شرکت فرتاک ایمن ویژن تامین کننده رگولاتور است.

برای اطلاع از قیمت رگولاتور با کارشناسان فروش ما با شماره 88800705-88800719 تماس حاصل فرمایید.

رگولاتور تجهیزی برای کنترل فشار، جریان، ولتاژ یا دما در سیستمهای مختلف است که با هزینه کمتر و سرعت بیشتر نسبت به کنترل ولو عمل میکند.

رگولاتورها بهطور کلی بر اساس مولد (مانند پنوماتیکی، الکتریکی، مکانیکی) و کاربرد (مانند دایرکت آپریتد و پیلوت آپریتد) طبقهبندی میشوند.

این نوع رگولاتور بهصورت مستقیم فشار خروجی را تنظیم کرده و بیشتر برای فشارهای پایین استفاده میشود.

دایرکت آپریتد طراحی سادهتر و هزینه کمتری دارد اما دقت آن کمتر است. پیلوت آپریتد برای فشارهای بالاتر و جریانهای بزرگتر مناسب بوده و تنظیمات دقیقتری ارائه میدهد.

فنر عملکرد سریعتر، تنظیم آسانتر و دقت بالاتری نسبت به وزنه دارد و میتواند پایداری بیشتری در تنظیم فشار فراهم کند

Droop به اختلاف فشار خروجی واقعی و فشار تنظیمشده (Set Point) در حین کارکرد رگولاتور گفته میشود که ناشی از تناقض در عملکرد ایدهآل و واقعی است.

انتخاب فنر با ضریب سختی پایینتر، کاهش سطح مقطع دیافراگم و استفاده از رگولاتورهای پیلوت آپریتد میتواند دقت تنظیم فشار را بهبود بخشد.